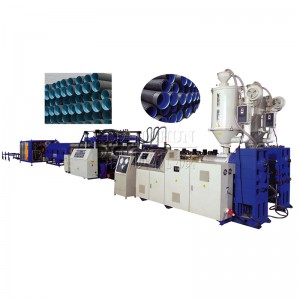

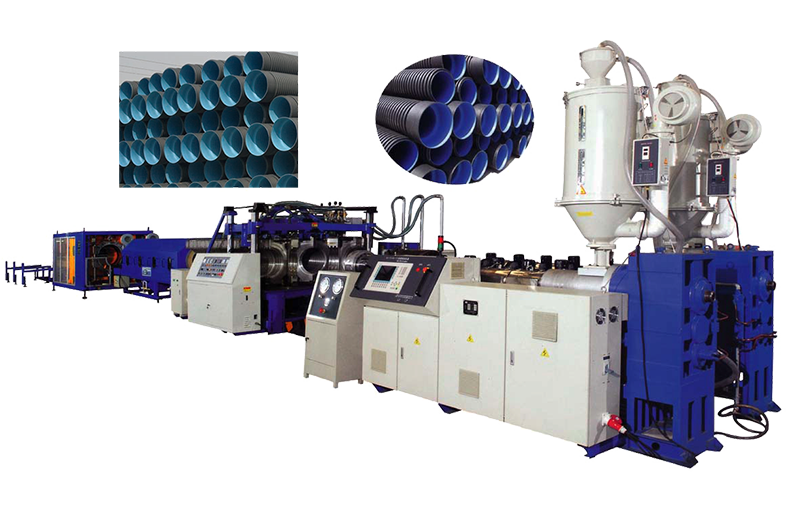

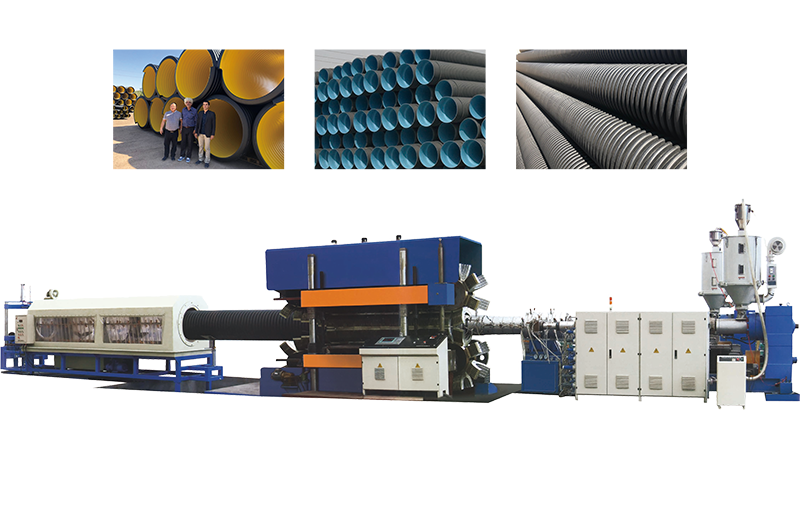

Hochgeschwindigkeits-Wellrohr-Extrusionslinie für PE PP (PVC)

Beschreibung

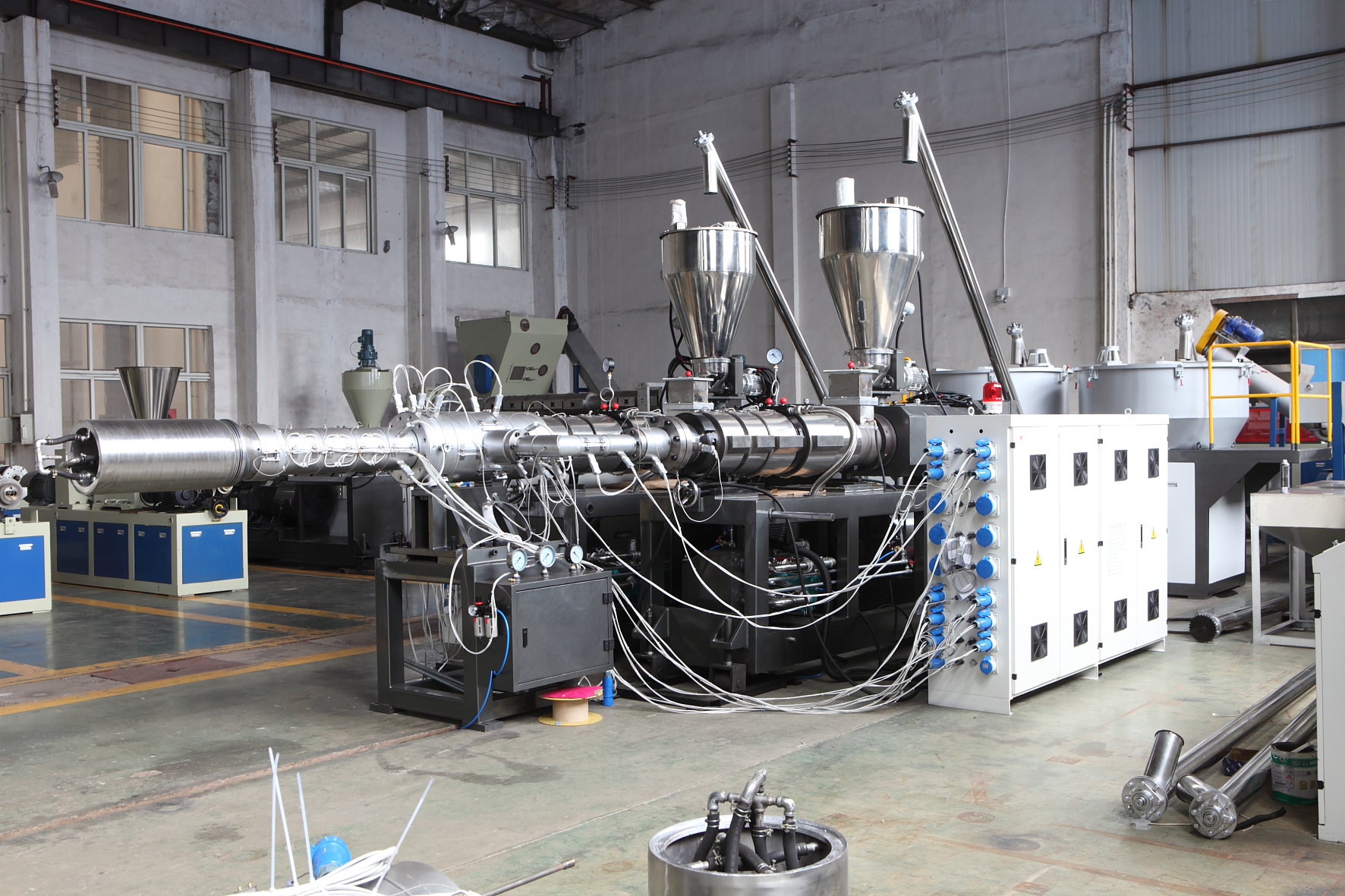

Mit einer Kunststoffwellrohrmaschine werden Kunststoffwellrohre hergestellt, die hauptsächlich in der städtischen Entwässerung, in Abwassersystemen, bei Autobahnprojekten und in der landwirtschaftlichen Bewässerung eingesetzt werden. Sie können aber auch für den Transport von chemischen und mineralischen Flüssigkeiten in Minen verwendet werden und verfügen über ein relativ breites Anwendungsspektrum. Die Vorteile einer Wellrohrmaschine sind hohe Leistung, stabile Extrusion und ein hoher Automatisierungsgrad. Der Extruder kann entsprechend den speziellen Anforderungen des verwendeten Materials, wie z. B. PE, PP oder PVC, ausgelegt werden. Die Extrusionslinie für doppelwandige PE-PP-Wellrohre verwendet einen neuen Typ eines hocheffizienten Ein-/Doppelschneckenextruders. PVC-Wellrohrmaschinen verwenden einen großen flachen Doppel- oder konischen Doppelextruder. Zur Auswahl stehen ein- und zweilagige Extruder. Zur Herstellung doppelwandiger Wellrohre gibt es zwei Arten:horizontale Extrusionslinie für doppelwandige WellrohreUndvertikale Extrusionslinie für doppelwandige Wellrohre.

Ablauf

Rohmaterial → Mischen → Vakuumzuführung → Kunststofftrichtertrockner → Extruder → Extrusionsform → Formgebungsform → Wasserkühlungsformmaschine → Sprühkühlwassertank → Schneidemaschine → Stapler

Eigenschaften und Vorteile

1. HDPE verwendet einen neuen Typ hocheffizienter Einzel-/Doppelschneckenextruder, PVC hingegen einen großen flachen Doppel- oder konischen Doppelextruder. Große konische Doppelschneckenextruder oder parallele Doppelschneckenextruder ermöglichen eine hervorragende Plastifizierung bei niedriger Temperatur und eine stabile Extrusion.

2. Die Modulkühlung erfolgt über eine Zwangswasserkühlung, die die Abkühlgeschwindigkeit des Moduls erheblich verbessert und so eine Hochgeschwindigkeitsproduktion ermöglicht.

3. Die Wellrohrlinie, auch als doppelwandige Wellrohrmaschinenlinie bezeichnet, kann Online-Bördeln durchführen, um sicherzustellen, dass die verschiedenen Eigenschaften des geformten Rohrs den Standards entsprechen.

4. Das importierte Verhältniseinstellventil stellt den Formdruck stabil und zuverlässig ein.

5. Horizontale Wellpappenanlage

6. Die Arbeitsplattform ist dreidimensional verstellbar.

7. Das automatische Schutzsystem wird gestartet und ist nach dem Ausschalten wieder funktionsfähig.

8. Automatische Schmierstation

9. Formblöcke bestehen aus einer speziellen Aluminiumlegierung und zeichnen sich durch geringes Gewicht, hohe Festigkeit, gute Verschleißfestigkeit und einen kleinen Wärmeausdehnungskoeffizienten aus.

10. Luftkühlung und Wasserkühlung für eine gute Kühlung von Wellformen, die schnell Rohre bilden.

11. Die Wellrohrschneidemaschine bietet die Vorteile hoher Präzision und Staubfreiheit.

12. Die komplette Linie verwendet ein PLC-Mikrocomputer-Steuerungssystem, das Schmelztemperatur und -druck, Formgeschwindigkeit und Fehleralarme visuell anzeigt und außerdem über eine Speicherkapazität für den Basisprozess verfügt.

Details

Einschneckenextruder für PE/PP

Basierend auf einem Schneckenlängenverhältnis von 33:1 haben wir ein Schneckenlängenverhältnis von 38:1 entwickelt. Im Vergleich zu 33:1 bietet das Verhältnis 38:1 den Vorteil einer 100%igen Plastifizierung, einer um 30 % höheren Produktionsleistung, einer um bis zu 30 % geringeren Leistungsaufnahme und einer nahezu linearen Extrusionsleistung. Für Neumaterial wird ein Schneckenlängenverhältnis von 38:1 und für Recyclingmaterial ein Schneckenlängenverhältnis von 33:1 verwendet.

Siemens Touchscreen und SPS

Wenden Sie das von unserem Unternehmen entwickelte Programm an und geben Sie Englisch oder andere Sprachen in das System ein.

Spiralstruktur des Fasses

Der Zuführteil des Zylinders verfügt über eine Spiralstruktur, um eine stabile Materialzufuhr zu gewährleisten und die Zufuhrkapazität zu erhöhen.

Spezielles Design der Schraube

Die Schnecke ist mit einer speziellen Struktur ausgestattet, um eine gute Plastifizierung und Mischung zu gewährleisten. Ungeschmolzenes Material kann diesen Teil der Schnecke nicht passieren.

Luftgekühlter Keramikheizer

Keramikheizungen gewährleisten eine lange Lebensdauer. Dieses Design vergrößert die Kontaktfläche der Heizung mit der Luft und sorgt für eine bessere Luftkühlung.

Hochwertiges Getriebe

Eine Getriebegenauigkeit von 5–6 Grad und eine geringere Geräuschentwicklung unter 75 dB sind zu gewährleisten. Kompakte Struktur, aber mit hohem Drehmoment.

Konischer Doppelschneckenextruder für PVC

Zur Herstellung von PVC können sowohl konische als auch parallele Doppelschneckenextruder eingesetzt werden. Dank modernster Technologie wird der Stromverbrauch gesenkt und die Kapazität sichergestellt. Je nach Rezeptur bieten wir unterschiedliche Schneckendesigns an, um eine gute Plastifizierung und hohe Kapazität zu gewährleisten.

Extrusionsform

Sowohl die Außen- als auch die Innenschicht werden im Düsenkopf extrudiert. Jeder Materialflusskanal im Düsenkopf ist gleichmäßig verteilt. Jeder Kanal wird wärmebehandelt und hochglanzpoliert, um einen reibungslosen Materialfluss zu gewährleisten. Der Düsenkopf sorgt außerdem für Druckluft zwischen den beiden Schichten. Die Kalibrierhülse wird verwendet, um die Innenschicht zu kühlen und so ein glattes und flaches Rohr im Inneren zu bilden. Druckwasser fließt in die Kalibrierhülse, um eine gute Kühlwirkung zu erzielen. Bei der Herstellung von Rohren mit großem Durchmesser wird auf der Oberfläche der Kalibrierhülse ein Vakuum erzeugt, um die Rundheit des inneren Rohrs sicherzustellen.

Formgebungsform

CNC-Bearbeitung gewährleistet präzise Abmessungen. Ein Vakuumluftkanal und ein Wasserkühlkanal mit großem Strömungsquerschnitt gewährleisten einen stabilen, hochwertigen und effizienten Produktionsbetrieb. Das Modulmaterial besteht aus einer hochfesten Aluminiumlegierung mit hoher Wärmeleitfähigkeit, hoher Härte und hoher Verschleißfestigkeit. Die Modulstruktur erfolgt im integrierten Druckgussverfahren mit dichterer Textur und höherer thermischer Stabilität. Die innere Oberflächenbehandlung des Moduls verbessert dessen Festigkeit und Härte, was die perfekte Wellenbildung begünstigt. Die Form wird CNC-bearbeitet, um Genauigkeit und reibungslosen Betrieb zu gewährleisten.

Wasserkühlung Umformmaschine

Eine wassergekühlte Formmaschine wird zum Platzieren und Bewegen der Wellform verwendet. Durch das Erzeugen eines Vakuums wird die äußere Schicht in die Wellform aufgenommen, um die Wellform zu bilden. Durch das Bewegen der Wellform wird auch das Rohr aus der Wellmaschine gezogen.

Automatisches Schmiersystem

Automatische Schmierung der Zahnräder, damit sich die Wellform reibungslos bewegt.

Getriebezahnstange

Die Zahnstange wird oben auf der gewellten Form platziert. Alle Zahnstangen werden nach der Nitrierung und Wärmebehandlung dauerhaft verschleißfest gemacht.

Oberes Einstellsystem

Passen Sie den oberen Rahmen elektronisch an verschiedene Größen von Wellformen an. Sorgen Sie mit vier Säulen für eine stabile und genaue Einstellung.

Spannungseinstellsystem

Um die Spannung der Formbewegung anzupassen, sorgen Sie dafür, dass sich die Form gleichmäßig bewegt.

Proportionalventil

Um die Luft stabiler und genauer zu regeln und eine gute Rohr- und Muffenform zu bilden.

Formkühlsystem

Mit Wasser- und Luftkühlungssystem für eine bessere Kühlwirkung und eine gute und schnelle Rohrformung.

USV-Notstromversorgung

Bei einem Stromausfall versorgt die USV-Notstromversorgung die Wellpappenmaschine mit Strom, um das Rohr aus der Kalibrierhülse zu bewegen. So wird vermieden, dass das Rohr nach dem Abkühlen und Schrumpfen an der Kalibrierhülse hängen bleibt.

Sprühkühlwassertank

Der Kühltank wird verwendet, um das Rohr weiter abzukühlen.

Hilfsabzug

Mit zusätzlicher Abzugsvorrichtung, auch Zugvorrichtung ist flexibel. Zum weiteren Ziehen des Rohrs.

Qualitäts-Sprühdüse

Hochwertige Sprühdüsen haben eine bessere Kühlwirkung und verstopfen nicht so leicht durch Verunreinigungen.

Wassertankfilter

Mit Filter im Wassertank, um große Verunreinigungen beim Eindringen von Außenwasser zu vermeiden.

Wellrohrschneidemaschine

Die Wellrohrschneidemaschine ist hochpräzise und staubfrei.

Aluminium-Klemmvorrichtung

Verwenden Sie eine Aluminium-Klemmvorrichtung für verschiedene Rohrgrößen. Jede Größe hat ihre eigene Klemmvorrichtung, sodass die zentrale Höhe bei unterschiedlichen Rohrgrößen nicht geändert werden muss.

Synchronisationssystem

Die Schneidestation wird durch einen Motor und einen Wechselrichter angetrieben. Während des Schneidvorgangs bewegt sich die Schneidestation synchron mit der Wellpappenmaschine, um eine Rohrverformung zu vermeiden.

Doppelmesserschneiden

Mit zwei Messern gleichzeitig schneiden, um sicherzustellen, dass das Endteil der Fassung vollständig abgeschnitten wird.

Stapler

Zum Stützen und Entladen von Rohren. Die Länge des Staplers kann individuell angepasst werden.

Zum Stützen und Entladen von Rohren. Die Länge des Staplers kann individuell angepasst werden.

Um das Wellrohr reibungslos auf dem Stapler bewegen zu können, verwenden wir auf der Oberfläche des Staplers komplett Edelstahl.

Zum Aufrollen von Rohren, einfach zu lagern und zu transportieren. Wird normalerweise für Rohre unter 110 mm verwendet. Zur Auswahl stehen Einzel- und Doppelstationen.

Technische Daten

| Modell | Rohrgröße (mm) | Extruder | Leistung (kg/h) | Geschwindigkeit (m/min) | Gesamtleistung (KW) | Schimmel (Paare) | Kühlsystem |

| SGB250 | 90-250 | SJ65 SJ75 | 300 | 1-4 | 150 | 48 | Luftkühlung und Wasserkühlung |

| SGB500 | 200-500 | SJ75 SJ90 | 600 | 1-4 | 200 | 40 | Luftkühlung und Wasserkühlung |